REDISEÑO Y FABRICACIÓN DE GRANDES COMPONENTES METÁLICOS POR FABRICACIÓN DIGITAL

(IN852A 2018/87)

El objetivo principal del proyecto AM0DIÑO es el desarrollo e implementación de una <strong>metodología de (re)diseño y fabricación orientada a la fabricación digital y eficiente con cero defectos de componentes de gran tamaño y alto valor añadido</strong> en acero y bronce para el sector de bienes de equipo y construcción naval. El concepto de fabricación eficiente y digital se centrará en la Fabricación Aditiva por Deposición Directa de Energía (FADDE). Concretamente, el proyecto abordará dos tecnologías, principalmente: Deposición de Polvo Metálico por Láser (LMD) y Fabricación Aditiva por Arco Eléctrico (WAAM), por ser metodologías que aportan una gran flexibilidad de procesado, elevados ratios de deposición de metal y el empleo de instalaciones conocidas para el sector metalmecánico.

El proyecto surge de la necesidad de muchas empresas de fabricar o reparar componentes de tamaño medio-grande para diferentes sectores como la industria de bienes de equipo, de máquina herramienta, naval o eólica. Utilizando las tecnologías convencionales, se encuentran con la competencia de los países en desarrollo, difícil de combatir en precio y tiempo de entrega debido a la legislación más laxa en términos medioambientales y la mano de obra más barata. La única manera de resultar competitivo es cambiar a procesos productivos que consuman menos recursos y tiempo, obteniendo a la vez un producto de valor añadido con mayor margen de beneficio. Elevar la competitividad del sector industrial gallego pasa de forma irremediable por su «reinvención», mediante la «búsqueda de nuevas formas de producción que impulsen la competitividad”.

En este sentido, una de las tecnologías que más está contribuyendo a la reinvención de los procesos productivos en los últimos años es la Fabricación Aditiva (FA), que se ha convertido en una tecnología facilitadora clave hacia la industria del futuro. Si bien la FA en lecho de polvo es la variante que ha experimentado un mayor avance en años recientes, las tecnologías FADDE presentan un gran potencial de aplicación en la industria metalmecánica. Su principal ventaja radica en su mayor tasa de deposición asociada y, por tanto, su escalabilidad a componentes de gran tamaño, multiplicando las posibilidades en lo que al diseño se refiere, lo que permite fabricar componentes optimizados desde un punto de vista del ahorro de material y de comportamiento estructural, confiriéndoles un valor añadido significativamente mayor.

La consecución del objetivo principal pasa por los siguientes retos tecnológicos:

- El desarrollo de un procedimiento de optimización topológica de componentes industriales para ser fabricados por FADDE, basado en el asesoramiento automático en lo que se refiere a su capacidad de ser fabricable e integridad estructural durante la propia fase de diseño.

- La preparación del proceso y fabricación de los componentes seleccionados, consistiendo en el ajuste de la ventana óptima de parámetros de fabricación, desarrollo de herramientas CAM y de control del proceso para fabricar los componentes con la calidad estructural exigida y mínimo uso de materia prima.

- La validación y estudio de viabilidad de componentes obtenidos por Ingeniería Aditiva, puesto que el cambio productivo ante todo debe traer mejora en la competitividad en términos de precio y tiempo de entrega.

CONSORCIO AMODIÑO

Para afrontar este ambicioso reto, se ha consolidado un <strong>consorcio multisectorial de cinco PYMEs gallegas</strong>, con las capacidades y el conocimiento necesario para cubrir todas las actividades del proyecto:

EASYWORKS será el coordinador el proyecto y su rol principal consistirá en el rediseño y planificación del proceso para FA a través del desarrollo específico de las tecnologías CAx.

UNIMATE, como instalador de celdas industriales llave en mano, extrapolará su conocimiento para el desarrollo en THUNE EUREKA de la celda FADDE.

THUNE EUREKA desarrollará en colaboración con UNIMATE la celda FADDE en sus instalaciones para la fabricación de utillajes de gran tamaño para uso interno.

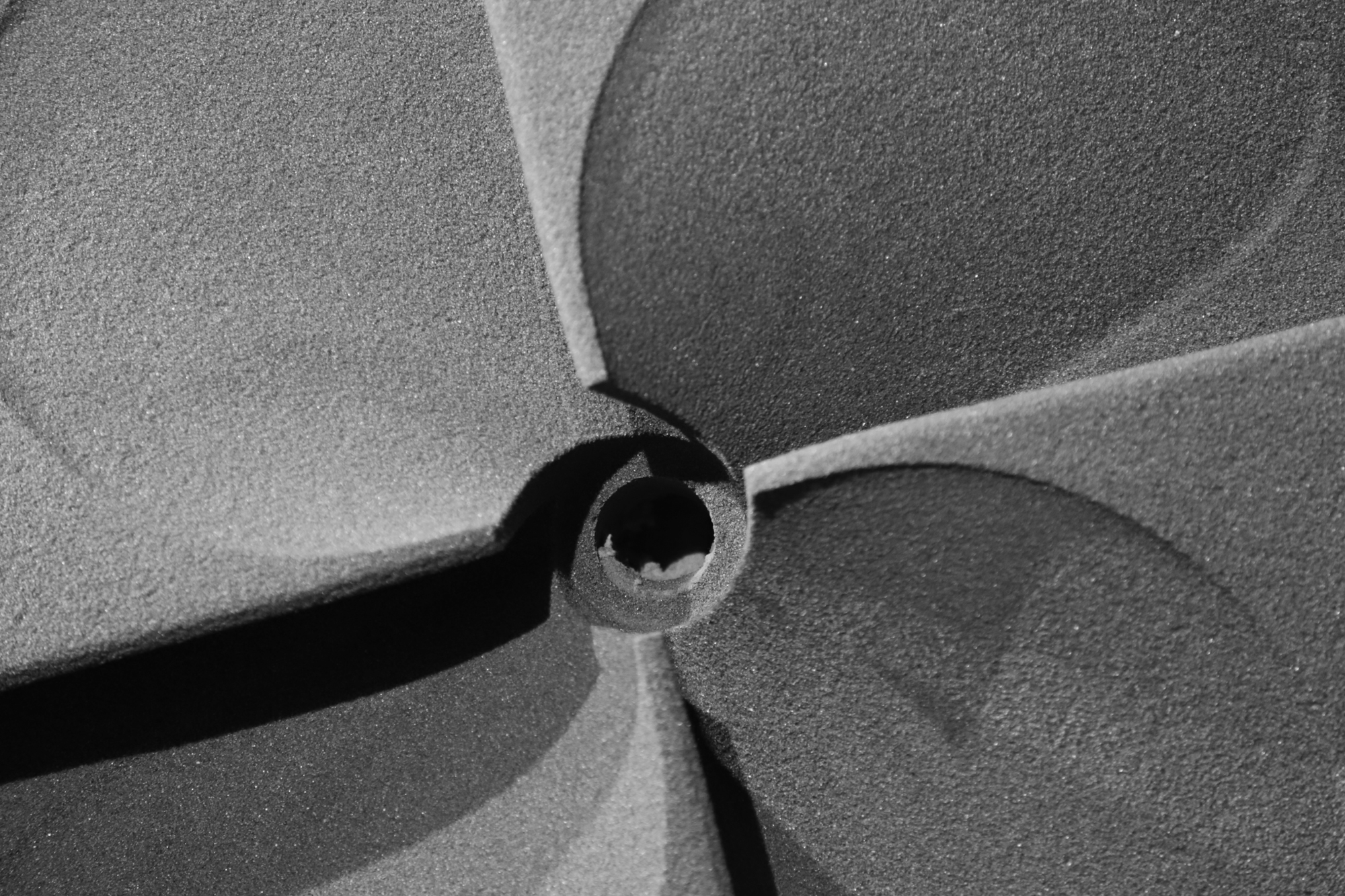

FUNDICIONES ADRIO desarrollará nuevos diseños de hélices apoyados en las amplias posibilidades de diseño que ofrece la FA y que se plasmarán con la fabricación de un álabe mediante WAAM optimizado topológicamente.

MAXIMINO SEOANE fabricará por FA una rueda extractora de gases, sustituyendo varias operaciones de fabricación por una sola. Además, mediante la adquisición del conocimiento de diseño y fabricación para FADDE, podrá ofrecer a sus clientes servicios de diseño e ingeniería, a fin de abaratar los costes de fabricación de los productos que fabrica para sus clientes.

Con el objetivo de promover la actividad innovadora dentro de las empresas, reforzar su capacidad de liderazgo internacional y mejorar su posición competitiva, el consorcio contará con el apoyo de Centro Tecnológico AIMEN, con amplia experiencia en el desarrollo de nuevos procesos de fabricación avanzada, y en particular en aquellos relacionados con la Fabricación Aditiva.

FINANCIACIÓN AMODIÑO

El proyecto AM0Diño, enmarcado en el programa CONECTAPEME 2018, está financiado por la Xunta de Galicia a través de la Axencia Galega de Innovación (GAIN) y el apoyo de la Consellería de Economía, Emprego e Industria y está cofinanciado con cargo a Fondos FEDER en el marco del eje 1 del programa operativo Feder Galicia 2014-2020.